Es war von Anfang an klar, dass wir auf unserer Expedition eine Menge Stauraum benötigen. Der Ojos del Salado liegt ca. 350km von der Zivilisation entfernt in der Atacamawüste und wir müssen alle notwendigen Ersatzteile sowie Lebensmittel und Wasser für die gesamte Crew für ca. drei Wochen mitnehmen, was sich auf eine Menge Material summiert. Das Expeditionsfahrzeug „Terren“ ist im späteren kommerziellen Einsatz ein Transportfahrzeug mit einer Ladekapazität von 6500 kg und verfügt über einen Schnellwechselmechanismus für den Laderaum, der es dem Benutzer ermöglicht, innerhalb weniger Minuten die von ihm verwendete Anwendung zu wechseln. Dies war ein perfekter Ausgangspunkt, um unserer Fantasie freien Lauf zu lassen, was wir im hinteren Bereich bauen könnten.

Wir erstellten eine Liste von Kriterien, die die Box erfüllen musste:

-Sie muss leicht sein. Auch wenn das Fahrzeug viel Leistung hat, ist es einfacher, den Berg mit weniger Gewicht zu erklimmen.

– Sie muss sehr steif und stabil sein. Die Kiste hat viel Gewicht und wird heftig durchgeschüttelt, wenn wir sie über unwegsames Gelände fahren, und das muss sie aushalten

-Sie muss sehr gut isoliert sein, damit sie uns bei kaltem und schlechtem Wetter Schutz bietet.

-Sie muss Solarzellen auf dem Dach haben, damit wir während der Fahrt laden können

-Es muss eine praktische Aufbewahrungsmöglichkeit für die restlichen Solarmodule mit einem einfachen Entfaltungsmechanismus geben.

In Bezug auf diese Punkte haben wir einige Ideen entwickelt. Die naheliegendsten waren entweder eine Stahlrahmenkonstruktion mit angebrachten Wandpaneelen oder eine selbsttragende Box aus Sandwich-Verbundmaterial.

Wie auch immer, während wir die Optionen genauer planten, wurde klar, dass es eine Menge Arbeit sein würde.

Und wir waren bereits voll und ganz mit dem Entwurf und dem Bau von Terren beschäftigt! Wir brauchten also Hilfe.

Aus seiner Zeit im Bauprojektmanagement kannte David Pröschel das Schweizer Unternehmen Sika sehr gut. Das Unternehmen ist auf Klebelösungen spezialisiert und verfügt über eine Automobilsparte, die schnellere und kostengünstigere Möglichkeiten für den Fahrzeugbau bietet als Schweißen und Schrauben.

Er setzte sich mit David Tobler, dem Leiter der Transportabteilung bei Sika in Verbindung. Dieser war sofort von Peak Evolution begeistert und hatte genau die richtige Technologie für unsere Bedürfnisse.

Sika bietet zwar die strukturellen Lösungen, sowie die Planung an, betreibt aber keine Fertigung von Bauteilen. Sie vermittelten uns an einen ihrer Kunden, 3A Composites Mobility, ein weiteres Schweizer Unternehmen, das sich auf die Konstruktion von Sandwich-Verbundwerkstoffen und kompletten Bus- und Zugsektionen spezialisiert hat.

Sika und 3A Composites erklärten sich bereit, den Bau unserer Cargo Box komplett zu sponsern! Dies war ein wichtiger Meilenstein für uns, da uns dadurch monatelange Arbeit abgenommen wurde und wir die Verantwortung für die strukturelle Integrität an absolute Profis übergeben konnten. Alles, was wir jetzt noch tun mussten, waren die Designentscheidungen. Das war aber immer noch eine große Herausforderung!

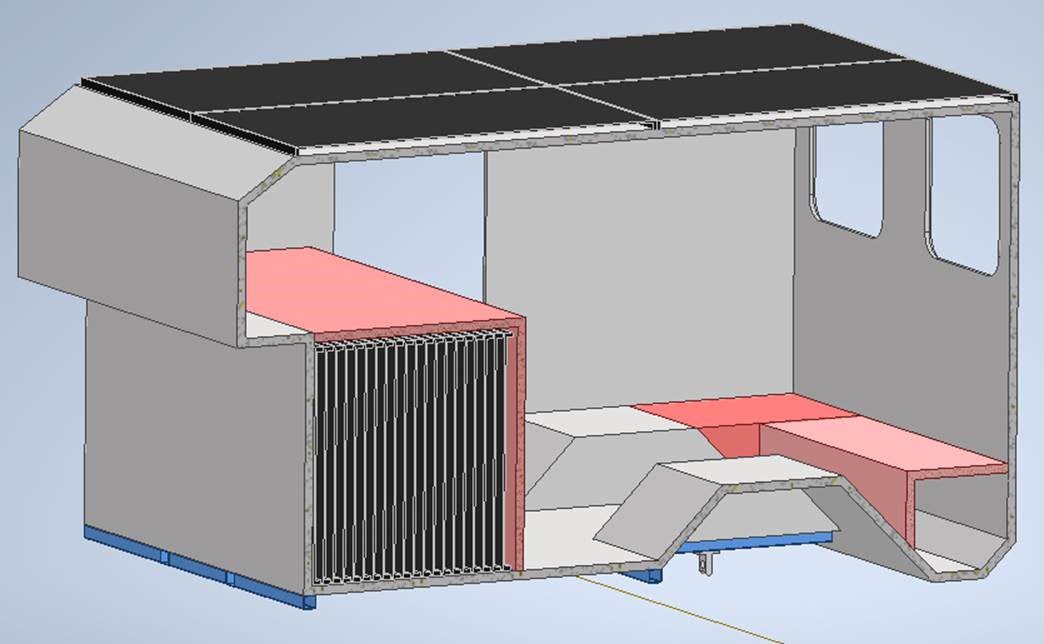

Wir begannen mit einfachen und schnellen Skizzen, in denen wir die maximalen Außenmaße der Box und einige Vorschläge für die Innenausstattung skizzierten.

Von da an verfeinerten wir das Design in regelmäßigen Treffen mit unseren neuen Partnern.

Sobald wir uns auf einen endgültigen Entwurf geeinigt hatten, führte Sika eine Simulation durch, um sicherzustellen, dass der Kasten allen Kräften standhält.

Wir konstruierten und schweißten einen Unterbau aus rostfreiem Stahl, der mit dem Schnellwechselsystem unseres „Terren“-Trucks kompatibel war. Wir brachten ihn zu 3A composites nach Altenrhein, um die Konstruktion fortzusetzen. Dort wurde der Stahlrahmen mit einer Sika-Grundierung behandelt, um ihn für die Verklebung mit der Sandwich-Komposit Box vorzubereiten.

Von da an übernahm 3A composites die Führung im Herstellungsprozess. Wir hatten die Positionen aller Lichtschalter, Solarkabel und Beleuchtungen vordefiniert, so dass die Sandwichpaneele mit allen elektrischen Leitungen und Metalleinlagen bereits hergestellt werden konnten.

Sobald alle Teile CNC-gefräst waren, konnten wir damit beginnen, sie zusammenzukleben. Ein sehr erfahrenes Team von 3A composites war für das Anbringen der Paneele in der richtigen Position zuständig. Ein Anwendungstechniker von Sika war vor Ort, um alle spezifischen Produkte an der richtigen Stelle aufzutragen. Schließlich wird die gesamte Box nur durch strukturelle Verklebung zusammengehalten. Wir fügten dann die Türen und Klappen hinzu und klebten schließlich die Solarpaneele auf das Dach als Teil unseres 32 Quadratmeter großen Solarkraftwerks.

Was jetzt noch fehlt, sind die Leistungselektronik für das Solarladesystem, das Innendesign und die Folierung mit der unverwechselbaren PEAK EVOLUTION-Livery.

Wir können es kaum erwarten, den fertigen Terren zu 3A Composites zu fahren und die Box abzuholen!